テープ、糊がついたPET、ポロン…地味なものの多くの分野で多用される貼り付けて組むシート状の部品は、「貼り物」という名称でまとめられます。

設計を初めて日が浅い時期に、よく割り当てられる部品かと思います。

基本、2次元な存在である貼り物部品は、単純な形状とはいえ真面目に設計すると考慮すべきことが多くあります。

今回は、そんな貼り物部品を設計するときに気にすべき項目を挙げていきます。

- 位置決めは突き当て・ピン決め>罫書き>離れた形状合わせ

- 右手での作業を想定する

- 短冊形状にできないか

- 穴は外形抜きに繋げられないか

- 導電ガスケットの両面テープは導電材?

- 厚みのある貼りものは幅に注意

- ハーフカットよりも幅狭ロールテープの貼り合わせ

- まとめ

位置決めは突き当て・ピン決め>罫書き>離れた形状合わせ

シート状の貼り物は、突き当たる形状を位置決めとすると組みやすく、ズレの許容も乗り上げ有無で判断できて楽です。

位置決めとして次点で良いのが罫書き(けがき)線です。ここに合わせて貼ってくれ、という印…微小なリブだったり、凹だったり…ですね。罫書きの場合、貼り物の形状から外側にオフセットさせた罫書きにしt、「この罫書き内に収まっていればいいよ」とすると、作業する側からすると楽です。

離れた形状を目安に貼らせるような設計は、極力避けるべきです。やってみるとわかりますが、人の癖が出るので大いにズレます。けど、世の中には位置決めを考えず貼り物設計する人もいるので、それよりはマシですね。

上記全てが無理な場合は、ジグを使って位置を決めます。ジグ代かかりますし、作業時間も増えるので、僕はおすすめしません。

右手での作業を想定する

設計する際に、右手にピンセットを持った人を想像すると貼り付けやすい貼り物が描けます。

製品の右側にハンドリング用の形状つけたくなりますし、位置決めの突き当てを左側に持ってきたくなりますよね?そういうことです。

短冊形状にできないか

四角の形状で作れるなら、変に角Rをつけたりせず短冊形状のままにしておきましょう。スーパーカッター(連続自動裁断機)が使えます。

金型が必要なく、材料を最大効率で活用でき、部品製造も早いです。つまるところ、安く作れます。

穴は外形抜きに繋げられないか

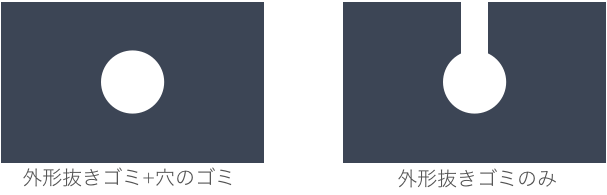

貼り物に穴を開けると、型で抜いたときに外形と穴で2つのゴミが発生します。外形と穴を繋げてやるとゴミが別れずに1まとまりになります。

これの何が嬉しいかというと、量産の際にロール材で自動送りで部品を作るときに、外形抜きのゴミと一緒に穴のゴミが自動で処理されるのです。単独で穴が空いている場合は、穴のゴミを溜める構造とゴミ捨ての工数がかかります。

導電ガスケットの両面テープは導電材?

電気的な接続を取るために、クッション材に導電布を巻いて両面テープを貼ってある、いわゆる導電性のガスケットを使うことがあります。

ガスケットを潰して接圧を確保して導通させるんですが、貼り付けているテープには伝導性がないものタイプがあります。というより、自分が見てきた限り、絶縁タイプのテープを使ってる方がメジャーです。導電性両面テープって、接着力弱いですからね。

なので、適切な潰し量で使わないと、両面テープ側の導電布が接続されず、思ったような電気的接続が取れません。取れても不安定になります。注意です。

厚みのある貼りものは幅に注意

ポロンの厚手のグレードを使うとき、幅細部を意識したほうがいいです。

厚みよりも狭い幅があると、安定して抜くことは困難です。それと切断面が垂直にならない不具合も起きやすいです。

ハーフカットよりも幅狭ロールテープの貼り合わせ

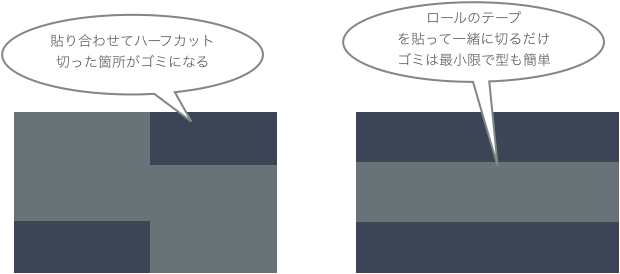

抜き型の刃を途中で止めて、積層構成の貼り物の一部だけを切ることをハーフカットと言います。PETシートと両面テープの貼り合わせ部材で、一部だけ両面テープを抜きたいときなどに使いますね。

ただ接着面を一部抜きたい場合、逆転の発想で一部だけロールテープを貼り合わせておいて普通に外形をカットしてしまう、という手もあります。

まとめ

貼り物の設計をするときに考えることを羅列して見ました。

テープの選定とかまで突っ込むと、テープの接着力がどの方向に強いのかとか、カタログのスペックを出すための加圧条件とか、保持時間とか面荒さとか…奥が深く沼のような領域になっていきます。

そんな沼を覗くのは避けてライトに、一般的なことだけ書いてみました。この中でも特に強く言いたいのが右手で作業しやすく、明確な位置決めを設定して設計しようということです。これを意識するか否かで、貼りズレによる問題の数が変わってきます。

こんな記事も書いています。