プラスチックの射出成形に並んで、世のハードウェアでよく使われるのが板金のプレス加工でしょう。

金属の板材を凄い荷重で塑性変形(永久変形)させて形を作る加工法です。

プレス加工はミスミの講座が情報量多くて一読の価値アリですが、内容がプレス技術者寄りで、製品設計という観点からすると高度過ぎるところがあります。

製品設計を行うにあたり、加工法の知識を専門家レベルまで高める必要は無いですし、加工・金型設計の実務無しに専門家レベルを目指せるものでもありません。大切なのは、各専門家と会話できるだけの基本的な知識と、設計上の留意点を掴んでおくことかと思います。

そんなわけで、プレス部品(特に順送型)の設計にあたり気にかけた方がいいポイントを、何十部品と設計し(時にはやらかしながら)学んだ経験から、書いていこうと思います。

厚い物でも1.5mm程度、材料としては鉄(SUS含む)、アルミ、銅系の薄板に関する知見になります。

プレス加工の方式

プレス加工では、1つの工程で外形抜きや穴あけ、曲げの加工がおこなわれ、工程を何度も経ていくことで、複雑に曲げられた部品を作っていきます。

プレス加工と言っても方式は複数あります。メジャーなのが単発と順送の2つの方式、というのが僕の認識です。

(ラインペーサーやトランスファーは実物見たことないのです。。。)

単発と順送の使い分けは、量産の数量と生産物の大きさです。

- 単発→金型コスト安い・部品コスト高い

- 順送→金型コスト高い・部品コスト安い・小物の精密品向き

数量についていうと、数千個くらいなら単発、それ以上になってくると順送が視野に入ってきます。金型コストと部品コストの関係性なので、仕事を頼むプレス屋さんや部品の形状によって境界はまちまちかもしれません。昔、自分の設計部品について聞いた時には10万個くらい出ないと順送のうま味が出ないといわれました。

ちなみに、少ない数量ならプレス加工ではなく、レーザー+ベンダーの手曲げ等の手作りになるかと思います。型を作らないので納期が早いですが、単価はめちゃくちゃ高いです。プレス量産品とケタが2,3個変わってきます。

単発と順送の方式について、軽くどんなものなのか触れておきましょう。

単発

工程ごとに金型を作り、1台のプレス機にセットされます。次工程への部品送り、プレス機の稼働は人の手で行われます。

こういったプレス機が工程の数だけ並んでいて、1台のプレス機につき1人の作業者がついています。部品送りとセットに時間がかかるので、部品コストが高くなり生産数量も多くありません。

単発のメリット

順送と比較してメリットになるのが下記の点です。

- 1工程ごとに部品が確認できる

- 金型の修正・変更が容易

前者について、1工程ごとに部品を取り出すので、工程の途中で異常を察知できますし、どの工程に異常があるか分かりやすいです。

後者について、金型が独立しているので、1工程の変更に対し1つの金型を改修するだけで済みます。金型作成後に、突然工程を増やす、なんて対応もできますね。

単発のデメリット

デメリットは大量生産に向いてないことですね。

- 部品コストが高い

- 部品が出来上がるのに時間がかかる

順送

複数の工程(ステージ)を有する1つの順送型が、1台のプレス機にセットされます。材料はコイル状のものが送り装置で順次自動供給されるため、高速で部品が製造されます。

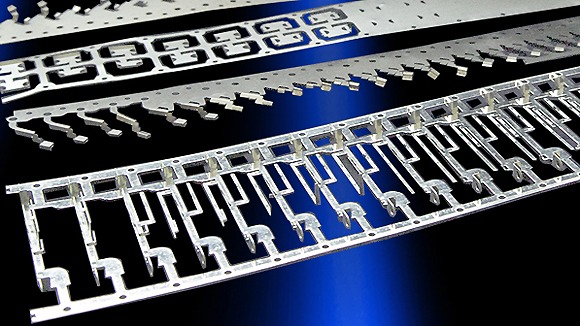

順送で作られる部品は下記の画像のように1枚の板に繋がった状態で次ステージへ自動送りされていき、最終ステージで切り落とされます。

ステージをどう配置するかで板金の精度が変わってきます。この順送金型設計はノウハウの塊で、上の画像(スケルトンと言います)はステージが分かってしまうことから、中々入手することが出来ない代物です。なので、プレス屋さんに立ち合いに行っても、気軽に「ください」って言っちゃだめですよ。

順送のメリット

単発と比較してメリットになるのが下記の点です。

- 人出がかからない=部品コストが安い

- 部品の製造時間が短い

- 品質が安定する

自動でどんどん作られていくので、安定した品質のものが高速でつくられていきます。

順送のデメリット

単発のメリットの反対ですね。

- 部品が出来上がるまでモノを確認できない

- 1ステージのメンテナンスでも、全てのステージを下すことになる

- 途中からステージ数を増やすことができない

1つの金型にすべてのステージが含まれているので、柔軟性がないのが欠点ということです。

設計制約・気にするところ

設計制約のお話に入ります。プレスはプラスチックの射出成形よりも、制約的なものが多いです。

バリの方向とFPC・ケーブル切れ

プレスで作った部品はダイで押さえる側にバリが発生します。バリはフレキを切る最もメジャーな存在です。プレス部品は、部品の抜き方向、フレキとの位置関係に注意を払います。

最終カットはバリ方向が逆転する

最終カットでは部品の方がカットされるのでバリ方向が逆転します。フレキが近い場合は注意です。

順送の場合に、キャリア(材料のつなぎ目、最後にカットする箇所)がどこになるかは意識しておきましょう。バリ方向の逆転だけでなく、キャリアのバランスが悪いと加工途中に材料が曲がり、精度よく仕上げられない懸念があります。

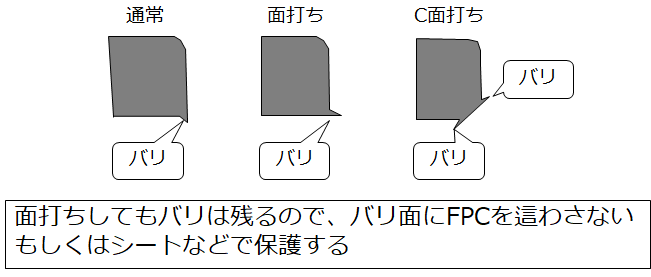

バリは綺麗に潰せない

バリによるフレキ、ケーブル切断を防ぐために面打ちやC面打ち、R面打ちでバリ潰しを行うことがあります。実のところ、これらはバリを消すのではなく、バリが出る方向を変えているだけです。

面打ちだけでフレキ切れの対策とするのは危険であり、面打ちに加えてシートで保護するか、そもそもバリ面の近くに切れやすいものを配置しないようにするべきでしょう。

マッチングの場所を意識しよう

順送では形状を複数にわけて抜くことがあります。ステージが違うとズレが発生するので、同一直線の抜きをそのまま抜くと微妙な段差が発生し、危険だし金型にも悪いです。

そのため、マッチングと呼ばれる凹み形状を作り、意図せぬ段差が発生しないようにします。

マッチング箇所はフレキを破りやすいし、もちろん綺麗な線にはならないので、配置してほしくない場所があれば事前にプレス屋さんに相談しておきましょう。

部品形状が細い箇所などは、特に複数回にわけて抜くので、マッチング箇所には注意が必要です。

金型にも強度確保の肉厚が必要

金型が弱い形状だと、すぐに壊れて使えなくなります。

なので細いスリットは避けるように、金型の幅が板厚の2倍、攻めても1.5倍は確保できるよう意識します。

ロール目

圧延で作られた板金には圧延方向(ロール目)があります。

ロール目に対して直角に曲げると割れが発生する懸念があるので、部品の曲げに対して平行方向になるように金型設計してもらうか、斜めに傾けた配置にしてもらいます。

板材に対する部品の取り数が変わってくるので、見積もりの時点でロール目方向については記載するようにしましょう。

端面・曲げ部と穴は板厚の2倍離す

部品内部の穴が曲げや端面に近いと、曲げや抜きの力に引っ張られて形状が崩れます。

安心を取るなら板厚の2倍は離すべきで、それができないなら形状が崩れることを前提で設計します。

曲げ高さは板厚の2倍以上取る

安定した曲げの精度を得るためには板金を押さえるための高さが必要です。

僕は板厚の2倍を目安に攻めることが多いですが、嫌がられるので、可能な限り曲げ高さは撮るようにします。最悪、曲げた後に切り落とすという手もあります。

曲げこぶに注意

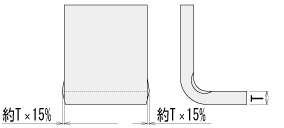

曲げた時、端面に板厚の15%程度の出っ張りが生じます。これを曲げこぶといいます。

意識せずCADで近くに部品を配置していると、いざ物を作った時に干渉している。なんてことになります。曲げの近くは部品のクリアランスに注意します。

スプリングバック、曲げた面は精度が出ない

部品を曲げる際、材料の張力で曲げ角度が戻ります。これをスプリングバックといい、これにより板金の曲げ面の寸法が出にくくなります。

スプリングバックは板厚が薄いほど、曲げRが大きいほど、材料の張力が大きいほど大きく発生します。

曲げた数だけ公差がのる

順送では1ステージにつき1回ずつ曲げていきます。ステージ間はパイロット穴で位置決めされて送られていきますが、当然パイロットの穴とピンには微小なスキマがあるため、ステージ間でズレが生じます。

ステージを経るごとに公差がのっていくことになるので、複数回の曲げで出来上がる形状は寸法が暴れやすいです。精度が欲しい形状は、同一ステージで作るようにします。

強度は板厚ではなく端で出す

他の部品を受けるときには面よりも端面で受けた方が強いです。

曲げ面はスプリングバックで精度が出ないのもありますが、押さえとしての強度もないので、曲げ面で他の部品を受けるのは避けましょう。

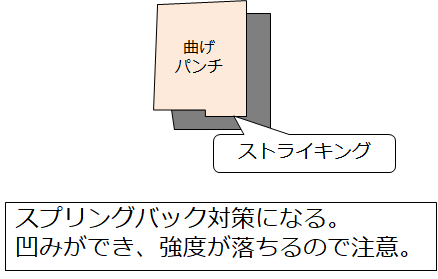

ストライキングによる板厚減少

スプリングバックを防止するために、曲げ根本によくストライキングを入れます。

曲げ角度は安定するのですが、根本には凹段差ができ、板厚も減少します。割れやすくなるし、インサート成形で意図せず樹脂が流れ込んだりするので注意します。

SUS304の着磁

SUS304はオーステナイト系のステンレスで、基本は非磁性の材料とされています。

しかし塑性加工を行うことで一部の組織がマルテンサイト化し、磁性を帯びます。

地磁気センサーなど、磁性に敏感なものがあるときは、完全オーステナイト系ステンレス鋼であるSUS316Lを使う方がいいです。

バーリングの曲げは根本を逃げる

通常、ステージの最初のほうに穴やバーリング加工をして、後から曲げていきます。

バーリング部を曲げるとき、バーリングが金型に干渉するため、根本が押さえられません。なのでバーリングの曲げ根本は予め開口の逃げを作り、U字の金型で抑えられるようにします。

金型にスライドの機構を持たせて押さえることもできるようですが、金型も出来るだけシンプルにこしたことはないです。

まとめ

板金のプレス品を設計する時に気にすることを挙げてみました。正直まだまだ書き足りない気分ですが、延々と書いてしまうので区切りの意味で公開します。

プレスも射出成形に並んで長く経験しているのですが、新規に設計するたびに新しく知ることが出てきます。加工というのは奥が深いものです。

今回は単品の部品加工についてのみですが、カシメとか材料についての話も、ゆくゆくはしていきたいですね。

こんな記事も書いています

temcee.hatenablog.com

この記事のプラスチックVer。

temcee.hatenablog.com

プレスについて深く知りたい人に。

temcee.hatenablog.com

プレスネタで過去に盛り上がりました。