ちまたではプラスチック(合成樹脂)でできた製品であふれ返っています。容器や食器、車、そして僕が長年携わってる電子機器類にも、多くのプラスチックが使われています。

大量生産されているプラスチックの多くは、射出成形という手法で作られています。金型に溶かしたプラスチックを流し込んで固める方法ですね。

ネット上で調べると金型の構造や動き方についての記事は出てくるのですが、「製品を設計する」という視点で書かれていません。

製品設計において具体的に気を付けることがまとまってた方がいいかな、というわけで、10年弱、プラスチックの射出成形品を設計してきた自分が、気をかけている点について書いていきます。

- 射出成形のメリット

- 射出成形のデメリット

- 設計制約・気にするところ

- 極端な偏肉(厚肉・薄肉)にしない

- 金型にも強度確保の肉厚が必要

- シャープエッジが作れない(加工R0.2程度が付く)

- 抜きテーパー(勾配)が付く【僕の目安:キャビ3度/コア:1度/スライド:3度】

- 切り札の勾配0度

- 突き出しピン(Eピン)で段差が出来る

- スライド動作する面のPLは避ける

- アンダー形状の後方は形状が付かない

- キャビ側の内スライドは高価になる

- 収縮率の違いで材料変更できない

- 金型変更は金型を削る方向にしよう

- 金型が損耗すると部品の肉が増える

- 水管の配置に気を配る

- ボタン押し子先端のガス抜きは避ける

- ゲートカットの取り決めを図面に書く

- インサート成形は、インサート品の固定も考える

- 2色成形の境目は弱い

- まとめ

射出成形のメリット

設計を行う時、何故その手法で製造するか?という視点は重要です。

射出成形は大量生産に適した製造法です。それは何故でしょう?射出成形のメリットを見ると、その理由が分かります。

製造が始まると非常に短いスパンで大量の製品が作れる、そのため部品単価が安い。それが射出成形の最大のメリットですね。後処理もゲートをニッパーで切るくらいなので、3Dプリンタのサポート材除去に比べるとお手軽です。(そもそもゲートカットが必要ない作り方もあります)

作れる形状の幅が広いのもまた優位な特徴です。一枚の板からつくるプレス成形では制約上作れない形状でも、成形品は金型が掘れる範囲で自由に形状を作れます。なので、複数の部品を取り付ける構造物をつくるのにも向いています。

寸法バラつきも、金型が出来上がってしまえば、成形条件を弄らない限り極端に変わりません。切削のように、冶具へのセットの仕方や、切削ステージ事の公差を考えなくていいのは大きな利点と言えます。

射出成形のデメリット

では反対に、デメリットは何でしょうか。

総じて、「金型」という制約が発生してしまうのがデメリットですね。

金型は固めの鋼材で作られますが、製造に時間がかかります。金型が出来上がった後の形状変更は、結構な工事になります。

また、形状の自由度が高いものの極力均一な肉厚で作ることが求められます。これについては後述します。

ゲートとは、プラスチックが部品に流れ込む入り口ですね。綺麗な形に成形するためにはゲートの位置がある程度決まってしまい、そこが設計制約となります。

設計制約・気にするところ

射出成形品は品質を担保しようとすると、守るべき設計制約が多くあります。

極端な偏肉(厚肉・薄肉)にしない

射出成形の部品は、出来るだけ均一な肉厚で作ることが推奨されます。

薄肉にすると溶けたプラスチックが流れずに形状が出来なくなります。 厚肉だと、プラスチックが固まる時に収縮が起きるのですが、この収縮率の差分で外観の不良が発生します。(ヒケ)

これらの不良の出やすさは周囲の形状や材料によって変わりますが、僕は薄肉の目安として下記のように見積もりながら設計しています。

- 0.5mm以上→問題ない

- 0.5-0.4mm→無理しているところ、試作時に要確認

- 0.4-0.3mm→一律の面を作れる肉厚ではない。円開口の箇所など、一瞬だけなら…試作時に要確認

- 0.3mm以下→形状が出来るかは運次第。形状の先端で、ショート覚悟で。

厚肉については、プラスチックの表面処理(シボ)や成形条件で見え方が色々です。基本、肉厚が変わると程度に差はあれど必ず見え方に差分が出てくる点は留意が必要です。

そもそも外観部品で無かったり、平面が必要でなかったりするなら、厚肉になっても問題ないのでは、と僕は思っています。

金型にも強度確保の肉厚が必要

製品の形状が無いところには金型が入ります。成形を行うさいに金型にも負荷がかかるので、強度が必要になります。

自分は、0.5mm以上の金型幅を維持するように意識しています。周囲の形状とのつながりも絡んできますので、部品形状を引き算したときの形状も考慮に入れておきましょう。

シャープエッジが作れない(加工R0.2程度が付く)

金型はエンドミルで削ったり、放電加工で除去して作ります。

これらの方法で掘られる金型には、R0.2程度の丸みがついてしまいます。角が欲しいときは注意。

抜きテーパー(勾配)が付く【僕の目安:キャビ3度/コア:1度/スライド:3度】

金型から製品を取り出すので、取り出しやすいように傾斜をつける必要があります。

キャビ側なら3度(シボがあるなら5度)、コア側なら1度が、僕がよく検討する指標です。

突き出しピンの配置や、表面の磨き具合、あとはメーカー側のノウハウ次第で必要な傾斜は変わるので、微妙な時はメーカー側に確認する方が確実です。

切り札の勾配0度

金型を磨いて、近くに突き出しピン配置して、コア側なら一瞬だけ勾配ゼロ度で出来ます。もしもの時のため…。

突き出しピン(Eピン)で段差が出来る

コア側は製品を取り出すときに、突き出しピンで突かれます。この時にコア側の形状には、微妙な段差が出来てしまいます。

凸になるのがイヤな場合は、予め製造側へ伝えておき、段差が凹でしかつかないよう管理する必要があります。

また、防水の止水部(パッキンが干渉する・防水テープを貼る)については、そもそも突き出しピンを配置しないようにします。

スライド動作する面のPLは避ける

キャビ・コアやスライドのPLは確実に段差が出来るし、バリも発生します。動く部品と対面する面にはPLを持ってこないようにします。

どうしても金型の都合でPLが必要になる場合は、予めどちらかを凸にするか決めて、動作部品が凸側にずっと乗っている状態にします。

アンダー形状の後方は形状が付かない

キャビ・コアの金型だけでは、ツメのような一部がアンダーカット形状が作れません。そうしたときに、金型の動きと直行する方向に動く、スライド型が必要になります。

スライド型は、その名の通り、スライド方向に動くため、スライドする方向には形状が一切作れなくなります。

最低限、スライド量(アンダー形状の深さ)と、スライド型の肉厚分は形状が付かない範囲があることを意識します。(具体的な範囲の数値はメーカーに聞いた方がいいです。)

キャビ側の内スライドは高価になる

コア側のアンダー形状は傾斜ピン、キャビ側の外形側のアンダー形状は、アンギュラピンによるスライド型で対応できます。これらは金型の開きをそのまま移動力に変換できます。

しかしキャビ側の内スライドは別です。金型を開く前に油圧シリンダなどで、別に動かしてやる必要があります。そのため金型は複雑になりますし、1成形当たりのサイクル時間も型開きだけで抜ける金型より伸びるので、全体として高価なものになります。

収縮率の違いで材料変更できない

金型で出来上がったあとで材料変更しようとしても、材料の収縮率の違いで、同じ金型でも寸法が異なるものになると意識しておきましょう。

樹脂の流れやすさも変わるので、材料については金型を掘る前には完全に決めきる覚悟が必要かと思います。

金型変更は金型を削る方向にしよう

金型を掘って製品を作っていざ試験してみると、形状変更が必要になることもあるでしょう。そうしたときには、金型を削る方向(部品は肉が盛られる方向)で改造が出来ないか、と考えてみましょう。

金型を盛る方向だと、一度鋼材を溶接してもう一度掘りなおす必要があります。工期・工費がかかりますし、金型の強度も落ちます。問題ない箇所の形状も作り直すことになり、そこで新たな問題が起きるかもしれません。

金型が損耗すると部品の肉が増える

金型を使い倒していくと削れていくので、その分肉は増えていきます。

金型が破損しやすい箇所は、形状が繋がったりするので、不安なところは金型メンテ前後の管理項目としておき、不良部品の流出を防ぐようにしましょう。

水管の配置に気を配る

溶けたプラスチックを急冷するため、金型には水が通る管があります。

これが通っているところは、後から削りを入れたり、入れ子にしたり…が出来ません。強度や、仕向け先別に形状を分けるため、入れ子にする可能性がある箇所は、前もって水管を配置しないよう確認しておきましょう。

USBやHDMIのインターフェースの仕様別で開口を作り替える時とか、入れ子による形状使い分けは結構あります。

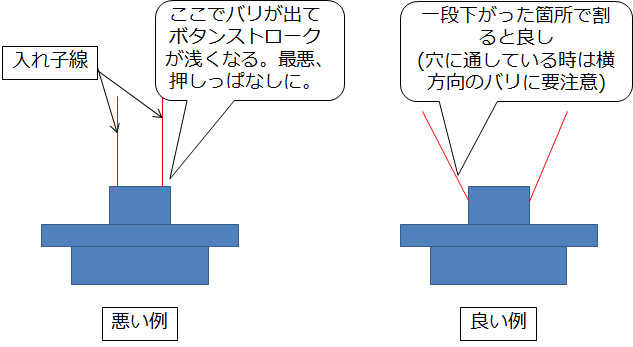

ボタン押し子先端のガス抜きは避ける

ボタンの先端は成形時にガスが溜まって不良になります。そのためガスが抜けるように金型の割りを入れるのですが、先端に割りを入れるのは避けます。

割りの箇所はバリも段差も発生します。ボタンの押し感は数十μ程度の寸法バラつきが効いてくる敏感な箇所なので、寸法が暴れる要因は消し込みます。

先端で割ると市販のエジェクタピンをそのまま使えるという利点はあるものの、バリが成長して機能不良までいくと大変なことになります。

ゲートカットの取り決めを図面に書く

ゲートは凸不可か、いくつまでなら許容できるか。位置も含めて、きちんと図面で書いておきます。じゃないと問題が起こった時にモメるので。

インサート成形は、インサート品の固定も考える

板金や別樹脂をインサートして、プラスチックを成形する手法があります。金属の板にプラスチックで形状をつけて、強度と形状自由度のいいとこどりをするってことですね。

この時、中に入れる板金をどこで固定するか、位置をどうやって決めるか…を考えながら設計します。

2色成形の境目は弱い

エラストマーとエンプラ、みたいに2種類の材料で成形する手法があります。

2種材料の境界は、一部溶け合ったり表面の荒れ具合でアンカーが出来て、なんとなくくっついています。ここはもげやすいので、境界に力が加わるような設計は避けます。

まとめ

プラスチックの射出成形で作る部品の、設計留意点を言語化してみました。上記は体系的に教わったものではなく、自分が先輩やメーカーの人と話していく事で積んできたノウハウです。

僕はこれを色々な失敗から学んできたわけで、DRで怒られたり会社に損害を与えたり、結構精神的にキツイ思いもしました。こんな経験は、しないに越したことはありません。

普段意識せずに気にかけてること、書き忘れとかもあると思うので、随時更新していこうとおもいます。新人の方とか、プラスチック設計の経験が薄い方の目に触れれば幸い。

こんな記事も書いています

temcee.hatenablog.com

プレス加工の設計ノウハウ記事です。

temcee.hatenablog.com

多色成形凄い。

temcee.hatenablog.com 勉強するためのサイトまとめ。