「なんで過去機種の部品を今の機種に入れてるんですか?」

若手から、こんな質問を受けました。

いまの部署は製品のライフサイクルが短く、次々にフルスクラッチ(完全新規)の製品を開発して出す、というのが常になっています。

そんな環境しか知らない身からすると、過去の設計制約に苦しみつつ昔の部品を使う設計は、奇妙に思ったのかもしれません。

設計自由度の高さを理由に新しい部品を起こすのは良くない、と僕は考えてます。流行り廃りの激しいBtoC業界では、なおさら過去の資産を生かすのが重要です。その理由を述べていきます。

新規部品にかかるコスト

新しい部品を作ると、ざっと思いつくだけで下記のコストが新規に発生します。

- 金型代

- 設計・製図工数

- 試作トライ・評価工数

- 部品の在庫管理工数

- 在庫品の土地代

目に見えてわかりやすいのが金型代ですね。大きさや鋼材、型構造によって費用はマチマチ。ただ、サラリーマンの月収よりは遥かに高く、年収程度のものも珍しくないです。

開発工数や在庫のコストは、精査してみないと分からない項ではあります。ただCADで絵を描くだけでも1日2日はかかりますし、見積出してメイカーとの詳細やり取り、試作…とイベントをこなしていくと、数週間分の工数にはなるでしょうし、在庫は生産計画が狂うと悲惨なことになります。

BtoCとBtoBの生産計画の違い

生産計画の話が出たので、BtoBとBtoCの製品生産計画の違いを説明しておきましょう。

BtoB製品は受注受けてからの生産を行うので、月の生産量はまちまちです。現状の生産能力ありきで営業活動は行われるので、生産量がピークを示すことはあまりなく、コンスタントに作っていきます。そして、長い期間にわたり生産が継続されます。

対して、BtoC製品は発売した直後に最も数量がはけます。なので、発売日に十分な数量を確保し、品切れによる機会損失を避けるために、量産スタートから物凄い勢いで製品を作り、ピークを作ります。そして、発売からしばらく経つとガクッと数量が落ち、あとは保守部品が細々と作られるばかりです。

量産立ち上げ時の金型の違い

BtoBとBtoCでは生産計画に大きな差があるため、量産の立ち上げも毛色が変わったものになります。

違いが顕著なのが、金型の数です。先が読みやすく安定した生産を見込めるBtoB、発売日がピークのBtoCで、量産立ち上げ時の金型の扱いはどう変わっていくのでしょうか。

BtoB

BtoBの立ち上げは落ち着いたものが多いです。量産判定で合格して、いざ量産!となっても受注が無ければ作りません。

また受注している場合も、数量の見込みが立ちやすいです。

結果として、適切な量の金型を用意し、量産に臨むことが可能です。

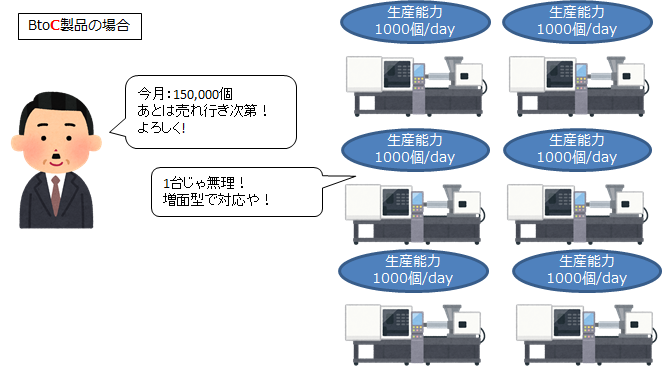

BtoC

BtoC製品は、上で説明したように量産初期に大量の製品を作ります。

金型1つの生産能力には限度があるので、数量を確保するために同じ部品の金型を複数個作り、短期間で大量に部品を作ります。

金型寿命の終わるとき

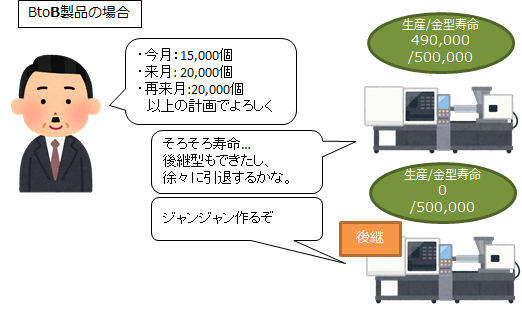

こうした量産立ち上げ時の金型数量の違いは、金型の最期の迎え方に影響が出てきます。

BtoB製品では金型にガタが出始めたら新しい金型を作り、古い金型が生きているうちに試作を行い、後にシフトしていきます(ランニングチェンジ)。

一方BtoC製品、量産初期に短期間で製造するために大量の金型を起こしますが、金型の寿命を迎える前に生産が終了となることも珍しくありません。

そうした金型は使われることなく捨てられることもなく、メイカーの倉庫の片隅で償却されるその日まで眠り続けるのです。

金型寿命まで資産を使い潰すことが重要

金型を起こすには、費用もそうですし開発者の工数、苦労、苦悩など、いろんなものがつぎ込まれています。

そんな大切な資産である金型も、BtoCのような生産方法だとフル活用される前にお役御免となってしまいます。

だからこそ、部品流用です。

金型の寿命までしっかり使いこみ、投資に対して最大限のリターンを得る。開発者であるからには、収益面についても敏感である必要があるかなと思います。

それに、部品流用をすると開発者の工数が削減できる。つまり時間を節約できるのです。

自分は、毎機種ごとに「ちょっとだけ違う」程度の改善のために新規部品を起こし、試作でトラブルに疲弊しながらなんとか量産にこぎ着け、また次に小さな改善を行い…といった開発をよく見てきましたし、自分もやってきました。その経験からすると、毎機種ごとにフル新規で作るのは苦労のわりに進歩が見えないし、開発者が疲れるだけなんじゃないかと思ってます。

部品流用で捻出した工数で、もっともっと進歩したものを考案し、時間をかけて検証したうえで実用化する。そんな流れが理想なのではないでしょうか。

こんな記事も書いています。