強度だけみてSUSからアルミへの置き換えが進むことに、懸念を唱える記事を読みました。

車やバイクなどの動き物に明るい方が書いたらしく、アルミが適材適所で使われていない現状を顧みて、本当に必要な場所だけアルミを使いましょう、と主張しています。

僕は小型電機ばかり設計してきたので、興味深く読み、勉強させてもらいました。ただスマホやデジカメの外装にアルミフレームを使うことについても「適していない」と考えているように感じました。僕はそのあたりの外装にアルミを用いることは必ずしも悪くないと思っているので、その点で反論を書いてみたくなった次第です。

疲労限度ってなに?

金属は一定以上の荷重を受けると変形が戻らなくなり、それ以上に荷重を増やしていくと破断します。じゃあ、変形したり破壊する荷重が加わらなければ大丈夫かというとそうではありません。

繰り返し負荷を受けると、通常では壊れないような荷重でも破壊に至ります。それが疲労破壊です。そして疲労破壊が起こらなくなる点を疲労限度(疲れ強さ)といいます。

(引用元:甚さんの「技術者は材料選択から勝負に出ろ!」(8):もっと高めろコスト意識! これだけ覚えろ材料特性! (3/3) - MONOist(モノイスト))

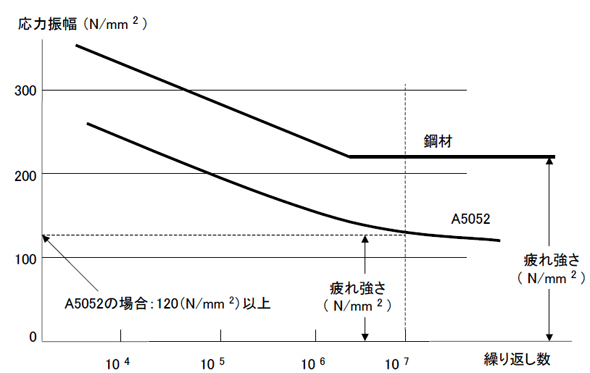

上の表は鋼材とアルミ合金(A5052:マグネ配合のメジャーなアルミ合金)の疲労に対する強さを示したものです。

鋼材は10^6~10^7回程度の繰り返しから曲線が横ばいになり、A5052は下降し続けています。鋼材はある荷重以下なら繰り返し使用で壊れないけど、アルミは荷重が減っていってもどこかで必ず疲労破壊が起きることを示しています。

これはアルミの特性…というより鋼材の方が特殊だといえます。鉄は偉大です。

小型家電のアルミ外装の構造

そんなアルミ合金、小型電機の外装には適してないのでしょうか。僕はそう思いません。

僕もいくつかアルミ外装の製品を世に出したことがあります。この時、アルミに主な構造物を付けていったかというとそうではなく、中の強度はSUSフレームやガラス繊維入りの樹脂で担保し、アルミは板一枚貼り付けてお化粧に使っているだけでした。アルミに剛性を求めるような使い方ってしていないんですよね。

アルミ削り出しをアピールしている製品は大衆向けの宣伝文句として使っているだけでしょう。

アルミ外装のメリット

・加飾性(見た目と信頼性)

・放熱性

電機屋さんが設計時にアルミ外装を選択するメリットとして、以上2点があります。

加飾性(見た目と信頼性)

アルミはその表面に多孔質の酸化被膜を形成する性質があります。これがあるためにアルミは錆に強いのですが、この酸化膜を科学的に成長させて孔に染料を入れることで着色することでアルミの金属感を生かした綺麗な加飾ができます。アルマイト、もしくは陽極酸化処理ともいわれますね。

アルミの表面にヘアラインやブラストをすると見え方に変化を持たせられますし、色も多種に及ぶので、デザイン性を追求するにはアルミ外装ってうってつけなんですよね。

アルマイトは硬質で耐久性もあります。剥がれにくく、傷つきにくいのです。この点も外装に有利な点ですね。ステンレスだととにかく塗装が載りにくいです。

放熱性

アルミはステンレスよりも熱を伝えやすいです。なのでヒートシンクだったり、フィンだったりに利用されます。これが外装に使われると均熱と放熱にいいのです。

特にスマホなどファン使えない製品は、CPUの熱を出来るだけ広く拡散して、装置全体の表面積から放熱させることを理想とします。

この時に全体を覆うようにアルミの板がいると熱を広く拡散できるので、電子部品にとってはありがたいのです。(反面、外装の温度が上がるので低温やけどしないように気を使わないといけない点は注意が必要です。)

まとめ

アルミは確かに疲労限度がなく、強度を持たせる場所に使うなら交換前提でなければいけない。その主張は設計者として賛成です。ただアルミの利点は比強度(軽くて強い)以外にも多岐にわたり、外装として使う道はあってもいいと思います。

ちなみに、僕は小型電機の外装として一番いいのは樹脂だと考えています。金属はSUSにしろアルミにしろ衝撃で変形すると元に戻らず、端子穴がふさがってケーブルさせ無くなったり、中身がショートして使えなくなったりします。硬いから衝撃をモロに内部に伝える点もよろしくないです。

樹脂はその点、変形しても元に戻るし、過度な衝撃だと割れて負荷を吸収します。見た目残念になりますが、製品の機能性を守られるのです。設計的にも、成形品は構造自由度が高くて設計しやすいし…なんちゃって。

余談)マグネ合金はツライよ

冒頭の記事でマグネを絶賛してるので、軽く触れてみます。

マグネ、良いですね。軽くて強くて、ダイキャストやチクソならそれなりに構造物も作れます。欠点としては製造工程の多さと複雑形状が作りにくいのと、壊れ方ですかね。

マグネ合金は部品になるまでの工程数がめちゃ多いです。①ダイキャスト or チクソで形状を作った後に、②プレスでゲートとオーバーフローをカット、③切削でアンダー形状を作って、④手研磨で外形仕上げ、⑤化成処理でさびないようにして、⑥パテでヒケを埋めて、⑦塗装。工程が増えると時間が増えるしNG品も出てくるというので、コストに乗っかってきます。これがコスト高の要因でもあります。あと、切削や研磨で燃える危険があるのも怖いですね。仕事で付き合いがあった会社は、工場をマグネで燃やしちゃってました。

形状について。ダイキャストとかチクソなのでプレスよりは制約少ないです。でも湯流れ考えると、無茶な形状つけられないんですよね。切削すりゃいいってのもありますが。急な壁とか作ると金型壊れちゃいますし。いやー難しいです。

壊れ方について。マグネ、あんまり伸びないですよね。割れるように壊れる。個人的にはこのこの壊れ方怖いんですよねー。樹脂ならいいんですよ。割れたところで、もともとやわらかいし、燃えないし。

ここら辺に難しさがあったから導入に時間がかかり、使いこなし方がわかってきたから、ようやく最近増えてきました。それが…マグネ合金。

こんな記事も書いています。

僕は鉄すきですよ。

小型化するなら、マグネか樹脂。アルミは板貼り付けなので、その分大きくなります。