個人利用フリーな3DCAD、Fusion360にはCAE(computer aided engineering)機能が付いています。CAEとは設計の事前検討支援のツール、ざっくり言うとシミュレーションということです。

会社ではガリガリCAEを使っている身ですが、会社のCAEしか使ったことが無く、他のソフトに興味があったので自作モデルで荷重シミュレーションを試してみました。

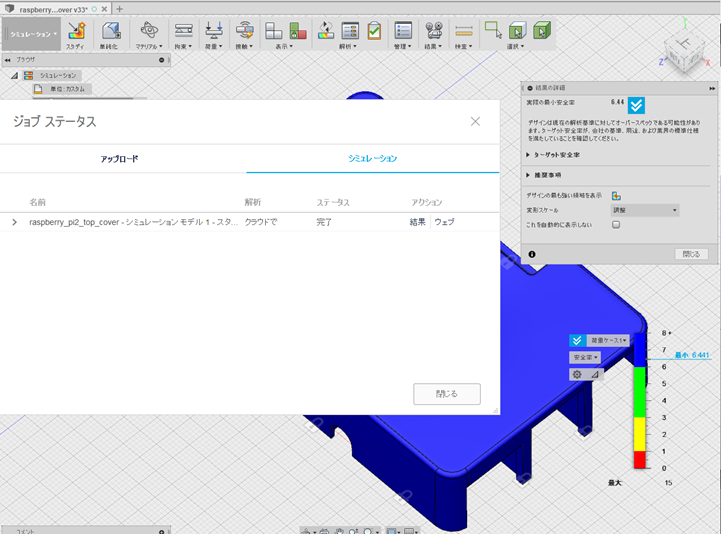

やってみると条件付けは簡単で、計算もクラウドでやってくれて快適でした。個人でモデル描いてる人は真面目に強度を考えてゴリゴリ設計する人は少ないかもしれませんが、実用的なものを作るときは実力確認を兼ねて一度やってみるといいと思います。

メモ代わりに手順書いておきますね。

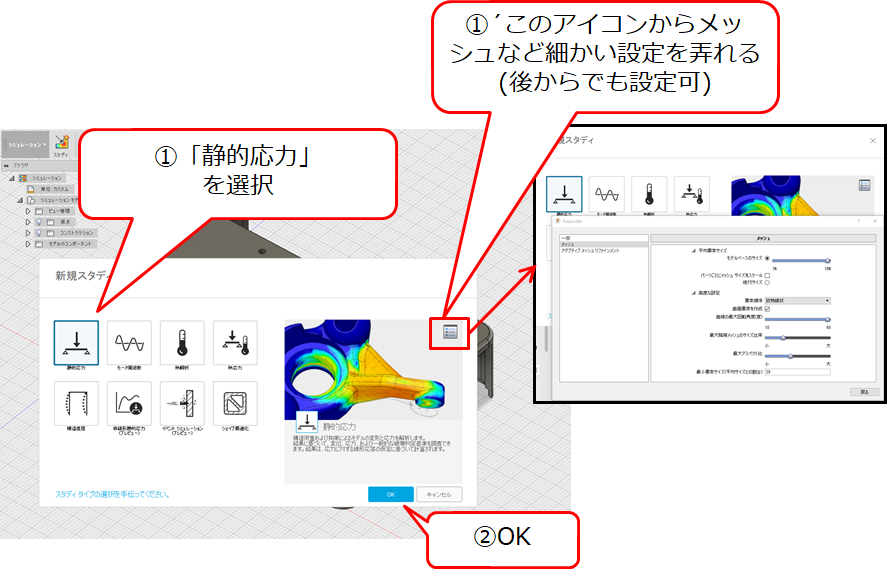

一定荷重をかけた時の変形挙動を見ます。手順は以下の通りです。(※付きは必須操作じゃないです) 荷重シミュレーションでは面やエッジ、点などに力をかけます。 より正確に行いたい場合は、荷重をかけるための部品を別途作成して、その部品に荷重設定と接触条件を付けてください。 モードをモデルからシミュレーションに変えて、新規スタディを作りましょう。(解析条件や結果を格納するファイルみたいなものです。) 設定欄でメッシュのサイズを変更できます。細かい形状を大きなメッシュで切ってしまうと過度な応力集中で正しい結果が得られないことがあります。小さなRなどがある場合はメッシュ細かめにするといいです。 解析モデルの材料を設定します。

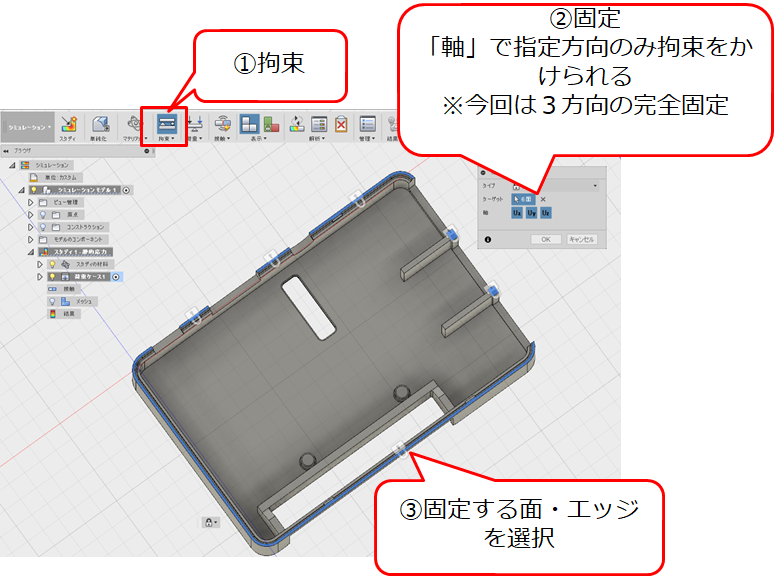

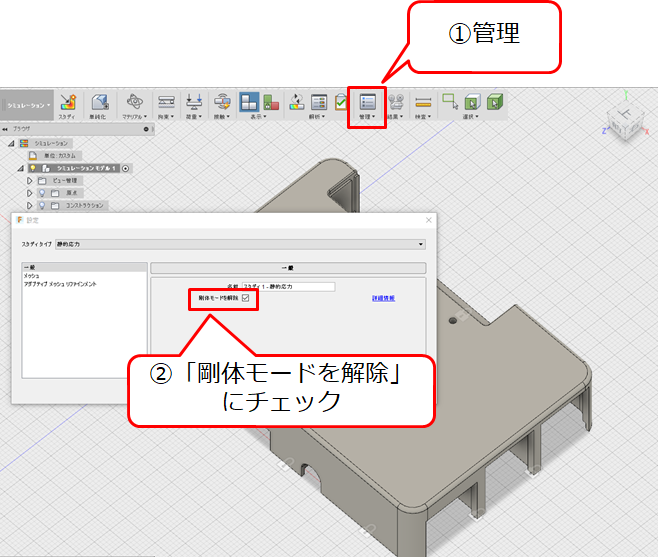

今回はラズパイのケースなので樹脂系ですね。安心と信頼のPC+ABSで解析します。 安全率は降伏応力を推奨します。降伏応力は永久変形が発生する応力で、安全率は解析結果の応力に対し設定した基準応力がどのくらいマージンを持ってるかを示してます。(安全率基準を降伏応力200MPaとして、解析上100MPaの負荷がかかる時、安全率は2倍となります。) 固定する面・エッジを選択します。完全拘束だけでなく、一方向のみの拘束も可能です。(軸と穴の関係などに使います) モデルに印加する荷重を設定します。 今回はタイプを「力」としています。回転変形するようなものに荷重を印加するなら「圧力」でかけることをオススメします。変形しても追随して法線方向に力をかけ続けてくれますからね。 複数部品ある場合は、部品通しの接触設定をかけます。今回は単品部品なので割愛。 クリアランスで探索距離を記入し、その範囲内にある者同士を「結合」もしくは「接触」していくみたいです。 解析実行の前に「剛体モードを解除」にチェック入れます。たぶんやらなくても大丈夫ですが、これをやっておくとソルバーが安定するみたいなことを言ってました(英語ヒアリング苦手)

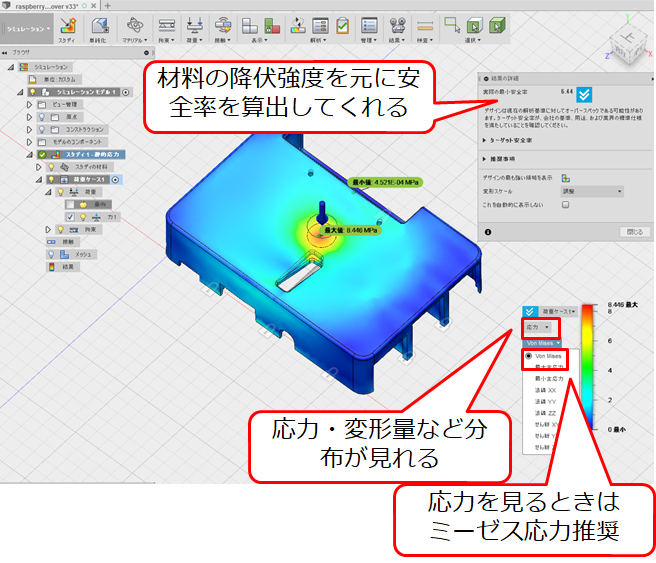

結果では「応力・ひずみ・変位・反力」を確認することができます。 何を確認するかは場合によりけりですが、破損するかどうかを確認する「応力」、変形後に他の部品にぶつからないか確認する「変位」を見ることが多いかと思います。 応力を確認するときはミーゼス応力で見ることを推奨します。ミーゼス応力とは、テンソル値である応力を疑似的にスカラー値で表したものです。ざっくり言うと、色々な方向にかかっている応力を単一の代表値に置き換えたものです。 にしても、PC+ABSに30Nかけて、意外と応力も変形も少ないものですね。個人的にはミリ単位で変形するものと思ってましたが…。 Fusion360で強度シミュレーションを試してみました。 今回行った拘束・荷重設定などの手順は業務で使っているCAEと同じ要領で、特に困ることなく使えました。結果も必要な項目(応力・変位)が網羅してあって、実用性は高いんじゃないかなーと思います。 ただし、CAEがバッチリ絶対的に現物の挙動を示すかというと、そうではありません。これはFusion360に限りません。 CAEのデータは全てが理想的な状態ですが、現物はそうではありません。3Dプリンタの積層品は積層方向が脆いし、板金はロール目の曲げに弱く、焼結や鋳造品には巣ができてカタログより強度が落ちます。そうでなくても、完全固定の状態になることはないですし、接触時の摩擦影響なども解析に反映しにくいところです。 CAEの信頼性を上げるには現物による確認が欠かせません。CAEと実物評価を付きあわせながら、適切な条件だしや解析用モデルの作成を行うことで、シミュレーションの精度は上がるのです。だからシミュレーション=効率化・時間短縮とはなりませんし、モノを作らないモノづくりと言って試作を絞るのは、個人的に良い施策だとは思いません。(真面目にやるならシミュレーションよりモノ造った方が早くて正確) ま、この件を話し出すと長くなるので、今回はここまでにしておきましょう。 こんな記事も書いています。

手順説明

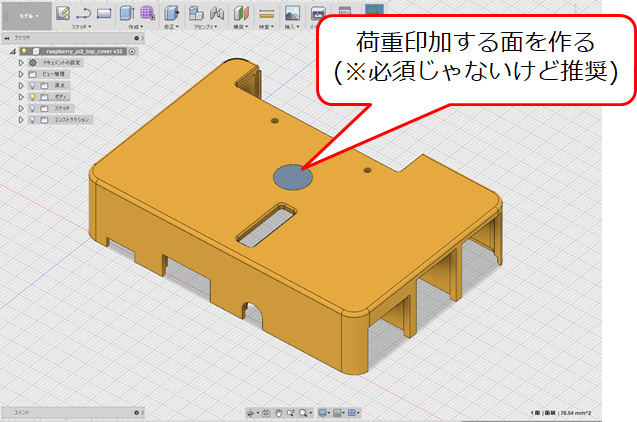

荷重印加する面を作る

点や線に力を加えると極端に力が集中してしまい、欲しい結果とは異なるものになることがあります。なので、予め荷重をかける面をモデリングしておきましょう。0.01mm押し出しとかでいいです。

新規スタディ作成

材料設定

拘束条件設定

荷重条件設定

あらかじめ作成した荷重用の面を選択して、かける荷重の大きさを記入します。

接触設定

複数部品があるときにこれをしないと、おそらく部品同士が貫通してすり抜けていくようになると思います。解析実行

スタディを投げたらCivilizationでも起動して時間をつぶしましょう。じき終わります。

スタディを投げたらCivilizationでも起動して時間をつぶしましょう。じき終わります。

結果確認

まとめ